Cómo la sensorización, el edge computing y la analítica predictiva están redefiniendo la cadena de valor del petróleo y gas.

La industria del petróleo y gas se encuentra en plena transformación. La presión por mejorar la eficiencia operativa, garantizar la seguridad de los activos y cumplir con objetivos de sostenibilidad ha motivado a las compañías a acelerar su digitalización. En este escenario, el Internet de las Cosas emerge como una tecnología clave para proporcionar visibilidad en tiempo real, anticipación de fallos y control remoto de activos críticos.

Las operaciones de Oil & Gas —desde exploración hasta distribución— son intensivas en capital, se desarrollan en entornos remotos y presentan altos riesgos. A esto se suman retos como la reducción de emisiones (especialmente de metano), la necesidad de disminuir los tiempos de inactividad no programada (cuyo coste medio puede superar los 150 millones de dólares por planta al año) y la optimización del uso energético y químico.

Según datos recientes, el sector energético invierte más de 3 millones de dólares anuales por compañía en proyectos IoT industriales, y cerca del 40 % ya ha implementado soluciones en distintas fases de la cadena de valor.

Necesidades del sector y oportunidades IoT

Upstream: digitalización del campo petrolífero

Las operaciones de exploración y producción requieren soluciones IoT para:

- Monitorización remota de pozos y cabezales, con sensores inalámbricos que reportan presión, temperatura, caudal o vibración.

- Optimización de la producción mediante modelos de inyección y bombeo basados en datos en tiempo real.

- Gestión de emisiones: detección continua de metano, H₂S y otros gases nocivos en entornos onshore y offshore.

- Seguridad operacional y mantenimiento predictivo de bombas, válvulas o separadores en entornos con atmósferas explosivas.

Midstream: integridad y trazabilidad de ductos

En la etapa de transporte y almacenamiento, IoT permite:

- Supervisión continua de ductos mediante sensores de presión, acústica o ultrasonido.

- Detección de fugas y corrosión en tiempo real, con análisis automatizado y alertas tempranas.

- Localización de flotas y activos móviles, utilizando tecnologías LPWAN, GPS o satelitales para el seguimiento de camiones, buques y contenedores.

- Integridad estructural de tanques y válvulas, facilitando el mantenimiento planificado.

Downstream: eficiencia energética y mantenimiento conectado

En plantas de refino, petroquímicas y redes de distribución, las soluciones IoT permiten:

- Instrumentación adicional de equipos antes no monitorizados, gracias a sensores inalámbricos de vibración, flujo o gases.

- Plataformas de mantenimiento predictivo que anticipan fallos en compresores, bombas o sistemas HVAC.

- Gemelos digitales que simulan el comportamiento de unidades de proceso o redes de estaciones de servicio.

- Reducción del consumo energético y de insumos mediante control automatizado.

Tecnologías IoT aplicadas

Las arquitecturas IoT en Oil & Gas integran diversas capas tecnológicas:

- Sensores industriales inalámbricos, alimentados por batería y certificados para entornos peligrosos (ATEX).

- Redes de comunicación IoT, con uso extensivo de LoRaWAN, NB-IoT, RPMA o redes satelitales en entornos remotos.

- Edge computing, que permite procesar localmente grandes volúmenes de datos y actuar en tiempo real ante anomalías.

- Plataformas de análisis predictivo, basadas en IA y machine learning para mantenimiento y optimización operativa.

- Gemelos digitales, usados para modelar activos físicos en operación y predecir su comportamiento en distintos escenarios.

Casos de éxito recientes (2022–2025)

Upstream

BP (Mar del Norte, 2022): BP implementó drones autónomos equipados con sensores de metano desarrollados por SeekOps y conectividad satelital a través de Flylogix. El sistema permite detectar emisiones de metano en plataformas offshore sin enviar personal al sitio. Forma parte del objetivo de BP de reducir en un 50 % la intensidad de metano de sus operaciones para 2030.

Chevron & Microsoft (2023): Chevron desplegó sensores IoT, cámaras térmicas y dispositivos edge conectados con Azure en múltiples instalaciones upstream. La estrategia “Facilities and Operations of the Future” permite monitorización remota, análisis en el borde y operaciones autónomas. Los beneficios incluyen mayor seguridad para el personal y reducción de costes operativos.

SulfiLogger (Mar del Norte, 2023): La startup danesa SulfiLogger desplegó sensores IoT para medir H₂S directamente en la línea de producción de gas. Esta solución ha permitido reducir el consumo de productos químicos desulfurantes y anticipar problemas de corrosión, con una mejora directa en seguridad y costes.

Midstream

Energy Transfer & Orbital Sidekick (Texas, 2022): Orbital Sidekick ofrece vigilancia hiperespectral desde satélites para la detección temprana de fugas en oleoductos. La solución se aplica en la cuenca Pérmica y permite inspecciones diarias, excediendo los requisitos regulatorios. Esta colaboración reduce el riesgo ambiental y mejora la integridad operativa.

Atinum (Arabia Saudí, 2024): La startup saudí Atinum desarrolla sensores ultrasónicos IoT que miden corrosión interna en ductos en tiempo real. Su sistema, aún en fase de piloto, predice fallos estructurales con IA, mejorando la planificación de mantenimiento y la seguridad de las infraestructuras.

Downstream

Shell – Refinería de Rotterdam (2022): Shell desplegó más de 2.500 sensores inalámbricos de vibración LoRaWAN en equipos rotativos de su complejo de Rotterdam. La plataforma analítica asociada, desarrollada con la startup TWTG, ha permitido detectar fallos de rodamientos de forma anticipada, reduciendo los tiempos de inactividad no programada.

Shell – Red de estaciones de servicio (Asia, 2025): Shell digitalizó el mantenimiento de más de 200 estaciones en Asia mediante sensores IoT en tanques, surtidores y HVAC. En colaboración con Energos, automatizaron alertas y órdenes de trabajo, logrando una reducción del 50 % en las visitas técnicas de emergencia y mejorando la experiencia del cliente.

Repsol – Refinerías y plantas (España, 2023): Repsol desplegó sensores de energía y plataformas analíticas en sus centros industriales, integrando IA para mejorar la eficiencia energética. Esta digitalización, parte de su inversión de 230 millones de euros en tecnología durante 2023, permite tomar decisiones operativas en tiempo real y optimizar el consumo.

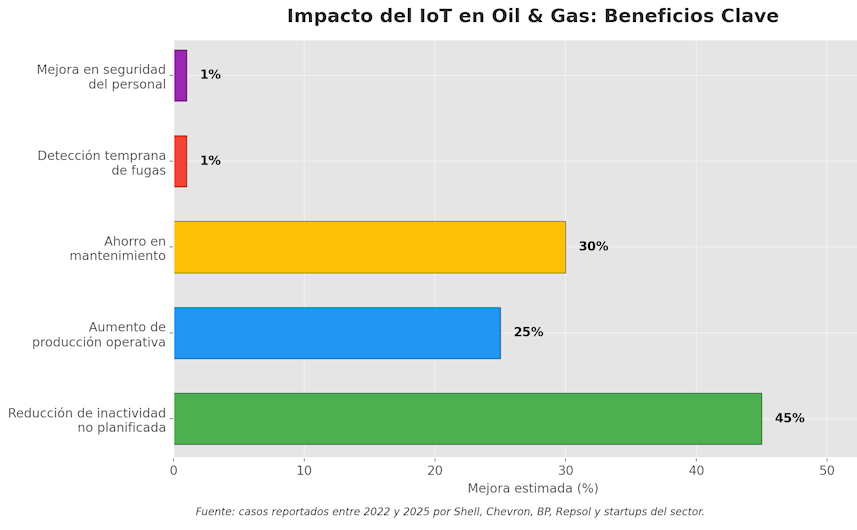

Impacto cuantificable del IoT

- Reducción del tiempo de inactividad no planificada: hasta un 45 %, mediante mantenimiento predictivo.

- Aumento de la producción en upstream: +20–25 %, gracias a mayor disponibilidad operativa.

- Ahorro en mantenimiento y químicos: hasta un 30 %, según casos de Chevron, SulfiLogger y Shell.

- Detección anticipada de fugas: con satélites o sensores de campo, minimizando el riesgo ambiental.

- Mejora de la seguridad laboral: reducción de inspecciones presenciales gracias a monitoreo remoto con IoT y edge.

Conclusión

El Internet de las Cosas se ha consolidado como un habilitador clave en la transformación digital del sector Oil & Gas. Gracias a sensores conectados, redes industriales, computación en el borde y análisis predictivo, las compañías pueden operar con mayor eficiencia, seguridad y control ambiental.

Los casos recientes —desde drones que miden metano, hasta refinerías con miles de sensores LoRaWAN— evidencian que el IoT no es una promesa futura, sino una realidad operacional. La colaboración entre grandes operadoras y startups tecnológicas ha sido esencial para acelerar la adopción y escalar soluciones en producción.

A medida que el sector busca ser más resiliente, competitivo y sostenible, la integración del IoT en sus procesos se convierte no solo en una ventaja técnica, sino en una necesidad estratégica.

(Magdalena Franconetti - Generación IoT)